Implementiamo costantemente un sistema di gestione della qualità in tutte le divisioni dell’azienda, al fine di offrire servizi di alta qualità ed efficienza, con un impegno di miglioramento continuo. Nello specifico, miriamo a:

- Aumentare il valore dei nostri prodotti/servizi;

- Migliorare i processi, sia in termini di efficienza che di efficacia;

- Allineare il sistema di gestione della qualità con le operazioni dell’azienda;

- Ottimizzare i costi;

- Comprendere, misurare e migliorare la soddisfazione del cliente, internamente ed esternamente;

- Stabilire con i clienti rapporti di co-marketing e coinvolgimento, al fine di raggiungere relazioni durature e proficue per tutte le parti.

Certificazioni

Comprendiamo l’importanza di implementare una metodologia standardizzata di lavoro in azienda, secondo le attuali norme UNI EN ISO 9001 e UNI EN ISO 3834-2.

UNI EN ISO 9001 : 2015

Rampinelli S.p.A. è certificata UNI EN ISO 9001, norma che definisce i criteri per un sistema di gestione della qualità. Questo standard include principi di gestione della qualità come una forte attenzione al cliente, il coinvolgimento della dirigenza, una corretta organizzazione dei processi aziendali e l’importanza di un miglioramento continuo.

L’adesione allo standard ISO 9001: 2015 consente di dimostrare la capacità di un’azienda di fornire costantemente prodotti/servizi che soddisfano i requisiti normativi vigenti e del cliente, e mira a garantire che i clienti ottengano costantemente prodotti e servizi di qualità.

UNI EN ISO 3834 Parte 2

Rampinelli S.p.A. è conforme alla UNI EN ISO 3834-2, che stabilisce i requisiti di qualità per la saldatura per fusione di materiali metallici. Lo standard stabilisce il metodo corretto per la gestione dei processi di saldatura, assicura il controllo del processo e l’osservanza dei requisiti di qualità del prodotto per qualsiasi tipo di manufatto saldato.

Controlli Non Distruttivi

I controlli non distruttivi (CND) consistono in un gruppo di tecniche di analisi utilizzate per valutare le proprietà di un materiale, un componente, una saldatura o un sistema senza influire materialmente sull’integrità dell’unità sottoposta al test. Queste procedure si basano su metodi diversi e sono solitamente utilizzate per rilevare difetti nei materiali e nelle strutture, sia durante la produzione che durante il servizio. Rampinelli offre molteplici tipi di CND, tutti eseguiti secondo la norma internazionale UNI EN ISO 9712.

Controllo Visivo

Il test visivo (VT) è il più utilizzato dei controlli non distruttivi, poiché la maggior parte degli altri metodi richiede comunque all’operatore di eseguire un’ispezione visiva dell’oggetto. In particolare, questa tecnica comporta l’osservazione della superficie del componente/pezzo analizzato, valutando la presenza di difetti superficiali. Discontinuità come corrosione, danni fisici, disallineamento di parti e cricche possono essere rilevati eseguendo test visivi.

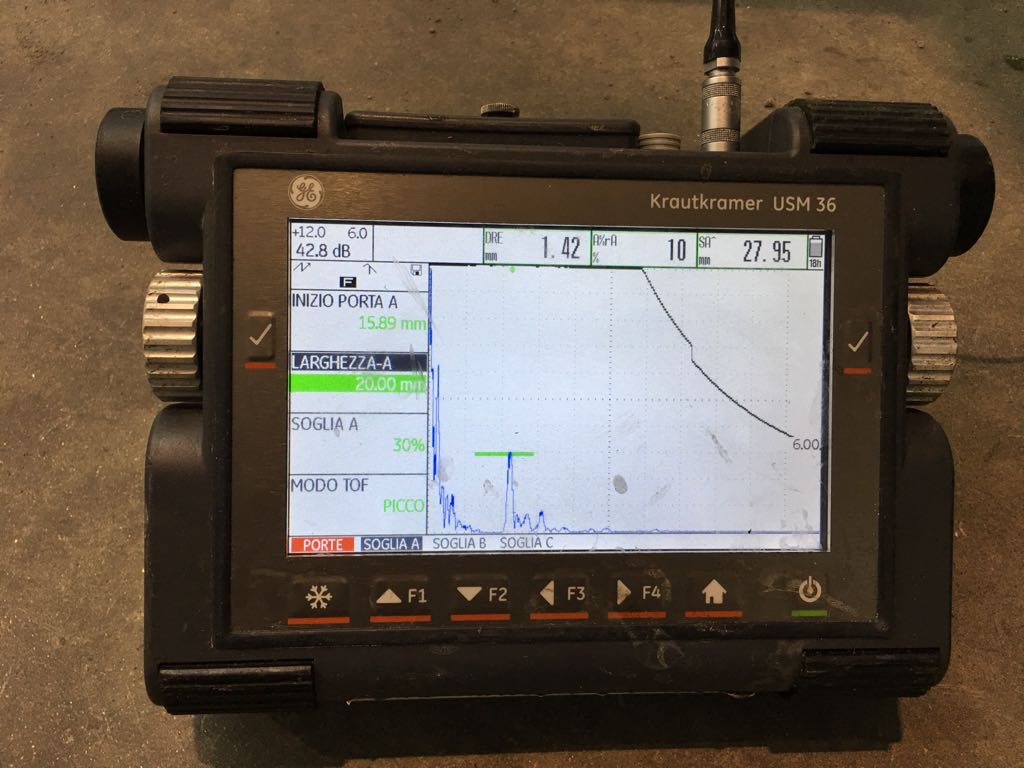

Controllo ad Ultrasuoni

I test ad ultrasuoni (UT) sono famiglia di tecniche di controlli non distruttivi basate sulla propagazione di onde sonore ad alta frequenza nell’oggetto o nel materiale testato. Queste onde viaggiano attraverso il materiale finché incontrano il confine con un altro mezzo (ad esempio l’aria), e vengono riflesse. L’analisi di queste riflessioni consente di trovare indizi della presenza di cricche o altre discontinuità nel materiale.

Controllo Magnetoscopico

Il test magnetoscopico (MT) è una tecnica di controllo non distruttivo per il rilevamento di discontinuità superficiali e sub-superficiali nei materiali ferrosi. Un campo magnetico viene applicato esternamente al materiale o indotto applicando un flusso elettrico attraverso il pezzo. La presenza di un difetto sulla superficie o immediatamente al di sotto di essa genera una dispersione del campo magnetico. Piccole particelle magnetiche che sono state spruzzate sulla superficie del pezzo si concentrano in quest’area, indicando la presenza della discontinuità.

Controllo con Liquidi Penetranti

Il test dei liquidi penetranti (PT) è una tecnica di controllo non distruttivo utilizzata per individuare difetti sulla superficie principalmente per materiali non porosi. In particolare, viene utilizzato per rilevare la fusione, difetti superficiali di forgiatura e saldatura, quali piccole cricche incrinature, porosità superficiale, perdite nei componenti nuovi, e cricche difatica sui componenti in servizio. La procedura si basa sulla fuoriuscita di una tintura colorata o fluorescente dal difetto: il penetrante viene trasportato al difetto; dopo un certo periodo di tempo, viene rimosso il liquido in eccesso e viene applicato un materiale assorbente simile al gesso. Questo attira il penetrante dal difetto per rivelarne la presenza.